Сам скелет резины — каркас и брекер — производятся из шаров обрезиненного материала или достаточно прочного металлокорда. Прорезиненный материал раскраивается под небольшим углом на части различной ширины соответствуя нужным размерам шины. Очень нужным элементом шины можно назвать борт — это нерастяжимая, жёсткая часть резины, за счет которой последняя закрепляется на ободе самого колеса. Главная часть борта — крыло, которое производится из большого количества витков бортовой проволоки в обрезиненном виде.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СВИНЦОВО-КИСЛОТНЫХ БАТАРЕЙ

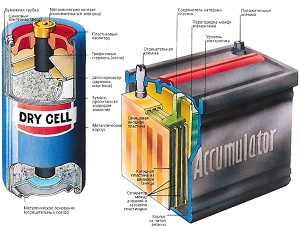

Свинцово-кислотный аккумулятор является наиболее распространенным типом батареи. Отлично эксплуатируется с 1859 года за счет хороших характеристик.

В основе работы батареи находятся электрохимические реакции диоксида свинца и свинца в сернокислотном виде.

Разность потенциалов появляется при контакте оксида свинца и серной кислоты, с появлением сульфата. При разряде начинается обратная реакция — диоксид свинца восстанавливается из сульфата и окисляется свинец.

Составными частями аккумуляторов являются пластины-электроды со знаками «+» и «-», которые связаны перемычкам в блоки, банки, крышки и электролит. Сама пластина является активной массой и решеткой, которая играет роль токоотвода и держателя активной массы.

МАТЕРИАЛ

1. Порошок из свинца

Аккумулятор содержит электроды - это свинцовые решётки. На решётках со знаком «+» активное вещество является диоксидом свинца (PbO2), на решетках со знаком «-» активное вещество является губчатым свинцом. Для механической прочности свинец дополняют сурьмой 1...3%.

2. Дистиллированная вода

3. Серная кислота

4. В обычных бытовых АкБ жидкий электролит разрешается сгущать до пастообразного вида водной щелочью из силиката натрия.

Изготовление данного вида источников питания относится к области достаточно сложных производств, поэтому лишь качественные продукты и соблюдение технологии дают возможность произвести настоящий аккумулятор. Теперь Вы сможете купить аккумулятор и шины зная о том, как их произвели.